ボーイング787 運航再開とバッテリー発火・発煙対策

787の商業フライトが再開されました

先日、今年1月に日本航空機・全日空機で立て続けに発生した機内電力供給用リチウムイオン電池の発煙、焼損事故によって飛行停止となっていたボーイング社の新型旅客機787機の商業フライトが、北米で4ヶ月ぶりに再開し、日本でも近いうちに再開される見通しとなりました。特に日本で発生した宇部発羽田行ANA692便の事故は、ボストン空港の駐機中に発生した事故とは異なり、飛行中に発生した事故でありまかり間違えば重大事故に繋がりかねないシビア・インシデントで、世界一斉に全機の運航停止になっていました。

この事故については、米国国家運輸安全委員会(NTSB)、日本政府運輸安全委員会が原因の究明に取り組み、どちらも事故原因の中間報告は行われたものの直接事故原因の特定には至ってはいません。専門家の声としては、リチウム電池から従来のニカド電池に戻す必要があるのでは、もし戻すとすると改善対策の確認と型式認定取得と運航許可までに1年以上かかるのではとの記事も流れていましたが、異例の早さでの改善策の確認と認可による飛行再開との印象です。

一部には、長期間にわたる運航停止や、多くの受注をかかえる787機の生産停止が、ボーイングのみならず、飛行機会社、部品会社などに極めて深刻な影響を及ぼしていることからボーイング社主導の改善策を連邦航空局(FAA)が丸呑みし再認可を早めたとの観測もされています。この観測は、連邦航空局を管轄する連邦運輸省(DOT)のラフィード長官が「今回のボーイング社の80項目にもわたる改善対応は評価できる」とこの問題が長引くと経営問題に発展しかねないボーイング社の苦境を救うために人肌ぬいだとの論評もあります。(なおこの運輸省のラフィード長官は、以前のトヨタ車の暴走問題がアメリカで大きな問題となった際、トヨタバッシング発言をしたその人で、今回も監督官庁の長とはいえども、専門家では無いのにかかわらずこのようなコメントをすることには批判の声も上がっています。)

ただ一方では、ボーイング社のこの問題に対する改善策の検討体制やその情報公開のやりかた、情報公開とともに行っているトップみずからの安全第一をPRするIR活動には見習うべきところが多いとも感じました。

この対策で作り手の顔が見えるようになった

この発煙事故を取り上げた1月のブログで、作り手の顔がみえないものづくりの怖さとして、ボーイングのチーフエンジニアの顔が見えてこないこと、行き過ぎたモジュール化、アウトソーシング化によるブラックボックス化に陥っていたことも原因ではと述べました。「あれだけの大規模、新技術テンコ盛りの開発でもプロジェクトマネージメントの抑えどころはあるはず、当初のボーイングのコメントにもその深刻さ、当事者意識を感じなかったのは私だけでしょうか?」のコメントは行き過ぎた機能細分化と分業化、さらに機能単位でのモジュール化と丸投げ、さらに開発そのもののアウトソーシング化とそのためのツールとして使われるマニュアル万能主義に対するアラームのつもりでした。

ボーイング社の発表を全て鵜呑みにするわけではありませんが、今回の改善検討ではボーイング社の民間機部門トップがリーダとなり、これも部門副社長クラスのチーフエンジニアがタスクフォースチームを結成し、大学・国立研究所の電池専門家、自動車エンジニアなども集め、また具体策はこのシステム部品を担当する会社が加わり緊急プロジェクトとして検討が進められたことが覗われる内容となっています。

787のこの問題を扱ったボーイング社のHP(http://787updates.newairplane.com/24-7-Customer-Support/Supporting-Customers-24-7)には「Ensuring Safety」というタイトルの安全技術への取り組みの紹介と、「Live Chat」としてチーフエンジニアが動画で直接解説するUstream放送へのリンク等が設置されています。

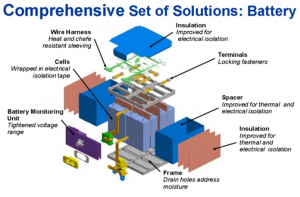

連邦運輸省ラフィード長官が述べた「80項目にも亘る改善対応」と紹介された内容は、電池セルやそれを構成するパックのセル構造・モジュール構造・絶縁防止・延焼防止策・充電制御の見直し、電池製造での品質向上からチェック・メンテナンスに渉る広範なもので、これも3月15日にチーフエンジニアが行った技術説明において、図、写真付きでその対策内容の概要が説明されています。

http://787updates.newairplane.com/Boeing787Updates/media/Boeing787Updates/Certification/Webcast/Boeing-787-solution-presentation-English.pdf

当然のことですが、この発火不具合対策の総責任はボーイング社であり、改善策の認可やそのさまざまな試験・試験飛行・デザインレビューを重ねての改善策実施内容の申請も全て飛行機会社のボーイング社が担っています。認可当局も専門家、有識者が審査を進めていますが、ここまで大規模で新技術テンコ盛りの新型飛行機のケースでは対策内容の技術細部にわたるチェックはほぼ不可能です。監督官庁が行うのは、その作業プロセス、デザインレビュープロセス、実施組織、メンバー等について、マネージメント面からチェックすることになる形となったはずです。

前のブログでも述べましたが、もちろんチーフエンジニアが電池技術の細部、制御技術の細部までわかるとは思いません。しかしこのような際の技術的な責任はこのチーフエンジニアが負い、全体責任は航空機会社が担うことは常識です。「細部で判らない部分があれば、自分で咀嚼できるレベルまで徹底的に学び、その上で自分に替わって信頼できる専門家を見つけ出してその作業を委ね、最終責任は自分でとる」これがチーフエンジニアの役割だと思います。これは自動車開発も同様で、これをまとめ上げるのが車両チーフエンジニアで、それは社長代行としての役割と以前のブログにも紹介したトヨタ車両主査制度の精神もここでも共通して通用すると思っています。

今回のケースでは、シビア・インシデントを発生させてやっと本来のチーフエンジニアの顔が見える大規模プロジェクト実行、安全品質保証の姿に戻ったとの印象を持ちました。以前のブログで信頼性品質確立のやりかたとして“トヨタ式未然防止手法 GD3”を紹介しました。安全性、信頼性に関わる不具合の未然防止活動として、専門家チームによるデザインレビューと現地現物での確認作業の繰り返しが重要であり、抜けのない未然防止をやりきれるかどうかの根本はその未然防止に取り組む「人」とその「ネットワーク」と述べました。

787の開発、その審査プロセスでも当然で膨大なマニュアルに沿った徹底的なデザインレビューが行われていたこと間違いありません。当然、関係する「専門家」チームによるデザインレビューだった筈です。このブログでは、「開発組織の規模も拡大、組織の細分化も加速してきました。その専門化、細分化下中での設計作業の中で、GD3の形骸化が気がかりです。」と述べていますが、未然防止活動が形骸し、このリチウムイオン電池を使う上では当たり前の電池熱暴走モードによる不具合拡大を未然に防止するGD3、デザインレビューが機能せず抜けが発生し重大インシデントに繋がってしまったことは明かでしょう。

トヨタ式かどうかは判りませんが、今回はボーイング社のチーフエンジニアのもと、徹底したデザインレビューとその結果の確認作業を繰り返すGD3 プロセスを緊急に広範囲で行ったものと思います。さらにその活動状況をオープンにし、安全PRを行い、地に落ちかかった企業および新型機のイメージアップを図るところなどはなかなか日本人には真似の出来ない所ではないかと感じました。

問題には顔の言える対応を

この「80項目もの改善策」で、99.9%以上安全が確保されたものと思いますが、採用したリチウムイオン電池セルが熱暴走を起こし、モジュールに延焼し、パック全体が焼損を起こした第一原因はまだ突き止められてはいません。全方位の改善策に見えますが、最終的にはセル内短絡があっても、また仮に制御で止めきれない過充電が起っても「火を出さないこと」「発煙しても機内に漏らさないこと」「この電池不具合が起っても飛行に影響を及ぼさないこと」といった対処を最優先の対策に見えます。工業製品として電池のゼロデフェクト保証は不可能であると判断し、内部短絡が起っても発火・発煙に至らないような設計に注力したように思います。

「80項目もの改善策」はとても自動車ではこの全ての採用はとても不可能なもので、専門家が整備し専門家が飛ばす飛行機と、技術知識をもたない一般ドライバーが使う自動車の違いを感じるものですが、それでもこの改善の考え方は参考になると思います。

787の後におきた三菱アウトランダーPHV、iMiEVのリチウム電池の熱暴走溶損不具合の対策も長引いているようです。検査工程での「過度な衝撃」が原因と発表していますが、これも787同様、もういちどしっかりと未然防止手法GD3を行い、ボーイングと同様その活動プロセスの公表と対策内容の公表、公開を行っていただきたいと思います。

将来の自動車電動化には、安心、安全に使え、クルマの大物ユニットレベルの寿命をもつリチウムイオン電池の実現が鍵を握ります。自動車用リチウムイオン電池の熱暴走、溶損問題は三菱アウトランダーPHVだけの問題ではなく、リチウムイオン電池を搭載する全てのEV・PHVへの信頼度を左右しかねない重要な問題です。専門家の叡智をあつめた徹底的なGD3から、再発させない改善策が提案されることを期待しています。